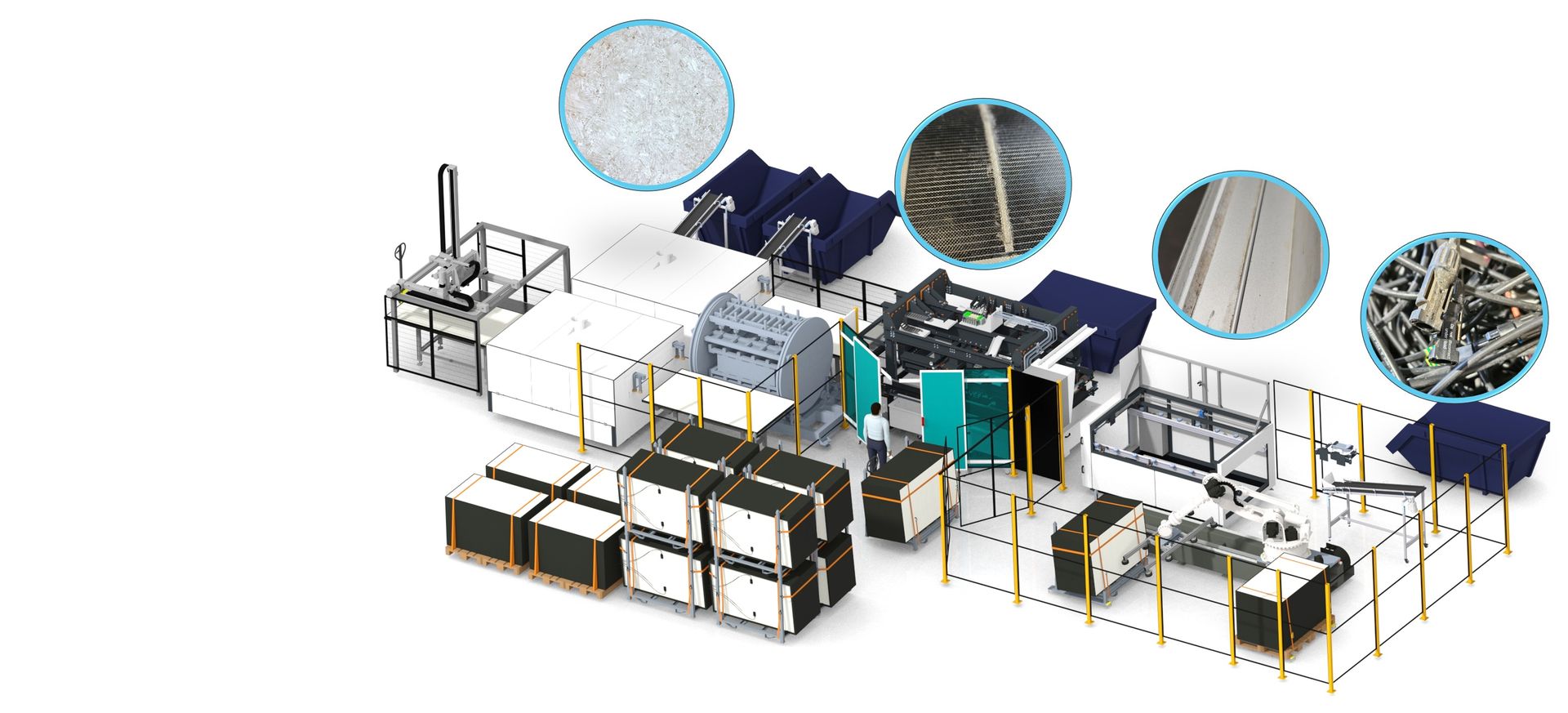

Vollautomatische Recyclinglinie für PV-Module

Zero-Touch Logistik. Definierte Materialfraktionen. Minimaler Personalaufwand.

- 1 Bediener/Schicht durch Robotik & automatische Erkennung

- Hohe Reinheiten durch saubere Trennung und Nachreinigung der Metallfraktion

- 75–90 Module/h für skalierbare PV-Integration

PV-Module recyceln heißt:

Verbund trennen – nicht nur zerkleinern.

PV-Module sind Verbundprodukte aus Glas, Metall, Kunststoffen und Zellmaterial. Ohne saubere Vortrennung entstehen Mischfraktionen, Nacharbeit und unnötige OPEX. Ziel ist ein Prozess, der Handling reduziert, Fraktionen definiert und damit PV als Stoffstrom wirtschaftlich in bestehende Recyclingstrukturen integrierbar macht

Masse vs. Wert im PV-Modul: Warum saubere Fraktionen zählen

Glas macht den größten Massenanteil aus – der wirtschaftliche Wert steckt aber in kleineren Materialanteilen. Genau deshalb ist Vortrennung statt Zerkleinern der Schlüssel für hohe Reinheiten und bessere Erlöse.

„Die Zahlen in Klammern beziehen sich auf die Schichten (1–7) im Modulaufbau links.“

Der Aluminiumrahmen gibt dem Modul die mechanische Stabilität, schützt die Glaskante und erleichtert Montage/Transport. Für Recycler ist Aluminium ein wertvoller Metallstrom – allerdings nur dann, wenn er möglichst glasfrei ausgetragen wird.

Warum relevant fürs Recycling?

- Reinheit = Erlös: Glasreste im Profil senken die Qualität im Metallstrom und erhöhen Nacharbeit.

- Prozessziel: Rahmen möglichst kontrolliert abtrennen und – je nach Zustand des Moduls – nachreinigen, um Glasanhaftungen zu minimieren.

Typische Besonderheiten

- Profile variieren je nach Hersteller/Generation (Geometrie, Eckverbinder, Dichtungen).

- Bei gebrochenem Glas „klemmen“ Splitter gern in der Profilnut – genau da entsteht in der Praxis oft der Reinheitsverlust.

Das Frontglas übernimmt den Großteil der mechanischen Schutzfunktion und sorgt für eine hohe Lichtdurchlässigkeit. Es ist in der Regel gehärtetes Solarglas und macht den größten Massenanteil im Modul aus.

Warum relevant fürs Recycling?

- Masse-Treiber: Glas ist der größte Output-Strom – daher entscheidet die Glasqualität stark über die Gesamtwirtschaftlichkeit.

- Qualitätshebel: „Sauberes“ Glas (geringes Polymer-/Zellmaterial) ist deutlich besser weiterverwertbar als Mischglas.

Typische Herausforderungen

- Bei gebrochenen Modulen entstehen unterschiedliche Korngrößen; feine Anteile erhöhen Staub/Handling-Aufwand.

- Glas ist fest mit dem Encapsulant (Einkapselung) verbunden – ohne geeigneten Trennschritt bleibt es „verbundenes“ Material.

Das Einkapselungsmaterial ist die transparente Schicht zwischen Glas und Solarzellen. Es sorgt für Haftung, Polsterung und Schutz gegen Feuchtigkeit, Sauerstoff und mechanische Spannungen. Kurz: Es „klebt“ die Modulschichten dauerhaft zusammen.

Häufige Materialien

- EVA (Ethylen-Vinylacetat): sehr verbreitet (Standard seit vielen Jahren).

- POE (Polyolefin-Elastomer): in neueren Modulen häufiger, u. a. wegen besserer Feuchte-/PID-Beständigkeit.

- Misch-/Co-Extrudate existieren ebenfalls – je nach Hersteller und Generation.

Warum ist das so wichtig? (auch für Lebensdauer)

- Das Encapsulant schützt die Zellen und Lötstellen vor Korrosion/Feuchtigkeit.

- Alterung (z. B. Vergilbung, Versprödung, Delamination) kann Leistung und Sicherheit stark beeinflussen.

Warum ist es eine Recycling-Herausforderung?

- Das Encapsulant ist genau dafür entwickelt, dauerhaft zu haften – und zwar zwischen Glas und Zellen.

- Es ist thermisch und chemisch stabil genug, um 25–30 Jahre Outdoor-Betrieb zu überstehen.

- Beim Trennen entstehen sonst Mischfraktionen (Glas + Polymer + Zellreste), die schwerer zu verwerten sind.

Die Solarzellen sind der aktive Teil, der Licht in Strom umwandelt. In Standardmodulen handelt es sich meist um Silizium-Zellen mit Metallkontakten und Sammelschienen (Busbars).

Warum relevant fürs Recycling?

- Wert steckt in kleinen Anteilen: Metallische Bestandteile (z. B. Silber in Kontaktierungen, Kupfer in Leitern/Bändern) sind wertrelevant, obwohl der Massenanteil klein ist.

- Zellen sind fragil – beim falschen Prozess werden sie zu feinem Material, das schwieriger zu sortieren ist.

Typische Herausforderungen

- Unterschiedliche Zelltechnologien/Generationen (z. B. M-Typen, Halbzellen, unterschiedliche Metallisierung) verändern die nachgelagerte Verwertung.

- Zellmaterial ist im Laminat eingebettet – ohne saubere Trennung bleibt es Teil einer Verbundfraktion.

Die zweite Encapsulant-Schicht verbindet Zellen mit der Rückseite (Backsheet). Funktional ähnlich wie oben: mechanischer Schutz, Haftung und elektrische Isolation in Kombination mit der Rückseite.

Warum relevant fürs Recycling?

- Diese Schicht ist Teil der Laminat-/Verbundfraktion (Encapsulant + Zellen + Rückseitenfolie).

- Je sauberer diese Fraktion vom Glas getrennt ist, desto besser sind alle nachfolgenden Stoffströme.

Typische Herausforderungen

- Alterung kann Haftung verändern: mal lässt sich das Laminat leichter lösen, mal „klebt“ es stärker (unterschiedliche Hersteller/BOMs).

- Thermische Prozesse müssen so geführt werden, dass Glasqualität und Polymer-/Zellfraktion nicht unnötig vermischt werden.

Das Backsheet ist die rückseitige Schutzschicht. Es sorgt für elektrische Isolation, Schutz vor Feuchtigkeit/UV und mechanische Robustheit. Je nach Bauart ist das eine Polymerfolie (typisch bei Glas-Backsheet-Modulen) oder eine zweite Glasscheibe (Glas-Glas-Module).

Häufige Materialien

- Mehrschichtfolien, oft auf Basis von PVF/PVDF oder anderen polymeren Barriere-/Schutzschichten (je nach Generation/Hersteller).

- Additive/Schichten für UV-Stabilität und Barriereeigenschaften.

Warum relevant fürs Recycling?

- Das Backsheet ist Teil des Laminats und beeinflusst die Trennbarkeit wesentlich.

- In älteren Modulen können bestimmte Materialsysteme problematischer sein (z. B. stärkere Versprödung, Risse, Ablösung) – das ändert den Prozess und die Outputqualität.

Die Anschlussdose ist die elektrische Schnittstelle des Moduls. Sie enthält Anschlussklemmen, Dioden (Bypass) und führt die Kabel nach außen. Für Recycler ist das ein separater, sehr sinnvoller früher Stoffstrom.

Warum relevant fürs Recycling?

- Kupferpfad: Kabel und Teile der Anschlussdose gehen direkt in bewährte Kabel-/Metallprozesse.

- Qualitätsschutz: Wenn Anschlussdose/Kabel früh und kontrolliert entfernt werden, reduziert das Störstoffe in Glas/Metallfraktionen.

Typische Herausforderungen

- Dose ist verklebt/vergossen und sitzt je nach Hersteller unterschiedlich.

- Mechanische Entfernung muss so passieren, dass Glas nicht unnötig bricht (Qualität & Staub/Handling).

Unsere Lösung: Vollautomatische Recyclinglinie für PV-Module

Hier sieht man, wie 2nd Cycle PV-Module Schritt für Schritt in definierte Wertstofffraktionen auftrennt – per Hover/Klick auf die Stationen.

Die Vorteile auf einem Blick

Hoher Durchsatz – skalierbar im Betrieb

Ausgelegt auf 75–90 Module/h (abhängig von Typ & Zustand ca.2t/h) – ideal als Add-On für bestehende Recycler.

Zero-Touch / 1 Bediener pro Schicht

Robotik + automatische Erkennung reduzieren manuelle Eingriffe auf Überwachung und Containerwechsel.

Hohe Reinheiten – weniger Nacharbeit

Definierte Stoffströme statt Mischmaterial: Aluminium, Glas, Kabel/Anschlussdose, Laminat.

und das spiegelt sich in der Wirtschaftlichkeit wieder

Wenn Automatisierung wirkt, sieht man es in den Stückkosten – und in der Marge.

Hoher Durchsatz, Zero-Touch Betrieb und definierte Materialfraktionen zahlen direkt auf die Wirtschaftlichkeit ein: sinkende OPEX pro Modul (fix + variabel) bei steigender Auslastung – und eine steigende Margin pro Modul aus Sekundärrohstoffen.

Margin pro PV-Modul = Erlöse aus Sekundärrohstoffen − OPEX pro Modul (fix + variabel)

Annahmegebühr ist hier nicht enthalten und kommt zusätzlich on top zur Margin.

Je höher die Auslastung, desto stärker greift der Fixkostenhebel: Fixe Betriebskosten verteilen sich auf mehr Module, dadurch sinken die OPEX pro Modul spürbar. Gleichzeitig reduziert Prozessstabilität Nacharbeit und verbessert die Qualität der Materialfraktionen – das unterstützt die Erlösseite. Das Ergebnis: eine Margin, die mit Auslastung wächst.

- Fixkostenhebel: mehr Output → niedrigere OPEX pro Modul (fixe Kosten skalieren)

- Zero-Touch Betrieb: stabiler Personaleinsatz, weniger Eingriffe, weniger Stillstände

- Reine Fraktionen: weniger Nacharbeit → bessere Verwertungsoptionen

Skalierungseffekt über die Auslastung

:

Illustration zur Veranschaulichung der Skalierung über 20–100% Auslastung. (Beispiel)

100% = 2-schichtig ≈ 270.000 Module/Jahr bzw. ≈ 5.300 t/Jahr

Abhängig von Inputmix/BOM, Energie- & Personalkosten, Schichtmodell, Anlagenverfügbarkeit sowie Erlös-/Offtake-Struktur. Projektspezifische Annahmen im Rahmen einer Anfrage.

Jetzt Kontakt aufnehmen & Wirtschaftlichkeitsrechnung anfordern

Alle Prozessschritte im Detail

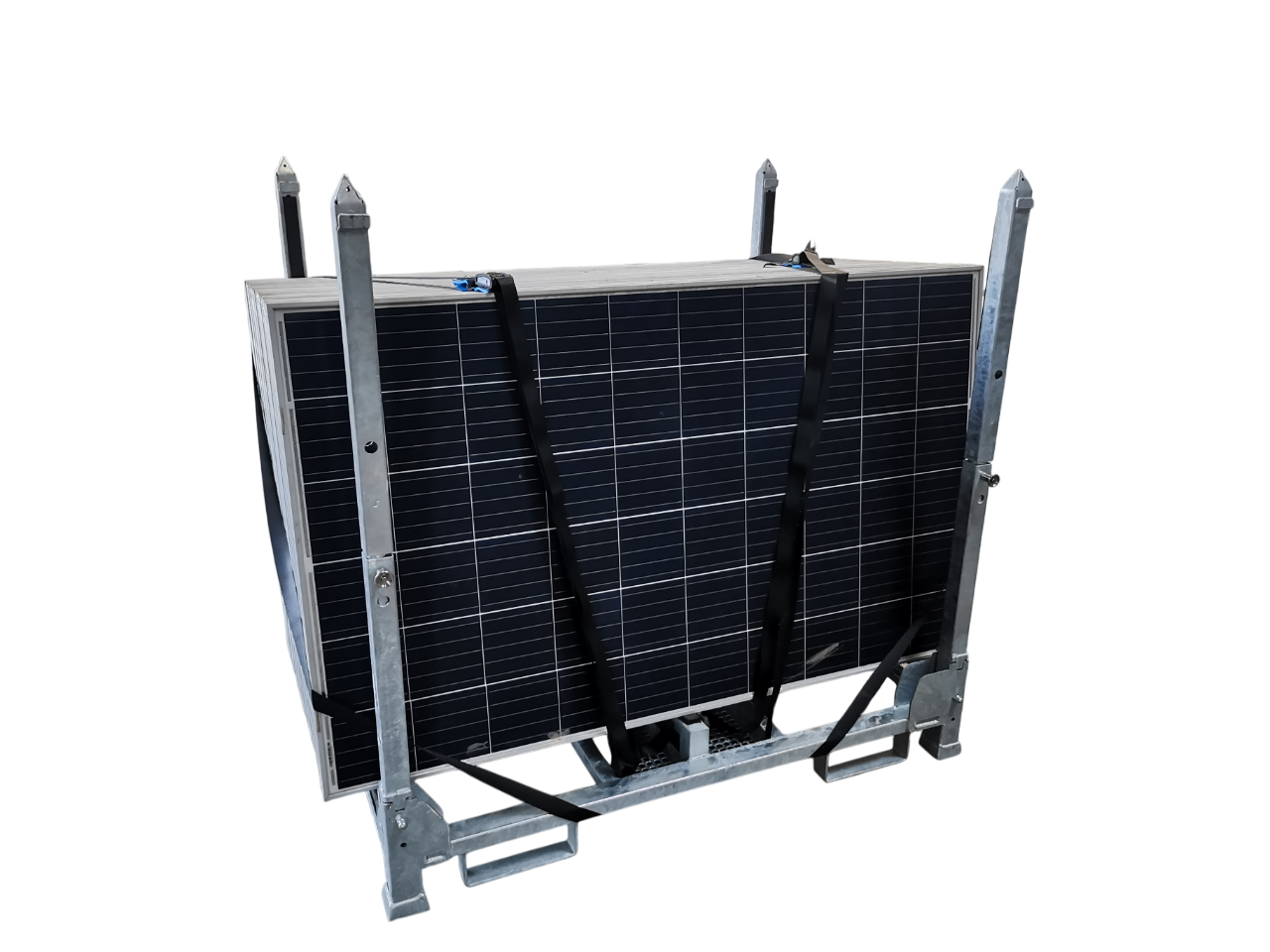

SolarBox & Logistiksystem – Sicher verpackt, intelligent transportiert

Sicherer Transport ist die Grundlage für jede Qualitätskontrolle, Reuse und hochwertiges Recycling:

Unsere eigens entwickelte Mehrweg-Transportbox schützt PV-Module beim Weg zur Anlage – kompatibel mit Roboterhandling, stapelbar und wiederverwendbar. Die erste Box speziell für den 2nd Life-Einsatz.

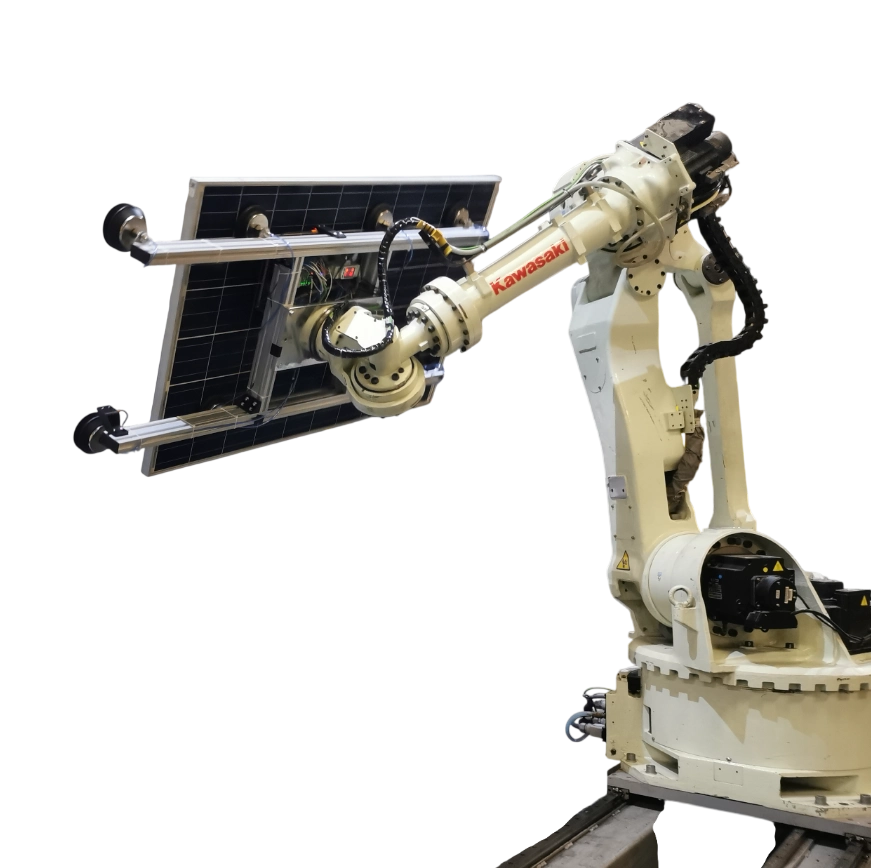

Modulvermessung – Länge, Breite, Position

PV-Modultypen gibt es fast wie Sand am Meer – wir erfassen automatisch alle relevanten Merkmale:

Mithilfe moderner 2D-Bilderkennung und Robotik vermessen wir präzise die Außenabmessungen, das Zelllayout, die Position der Anschlussdose sowie des Typenschilds – und vieles mehr. Das sorgt für einen reibungslosen Anlagenbetrieb.

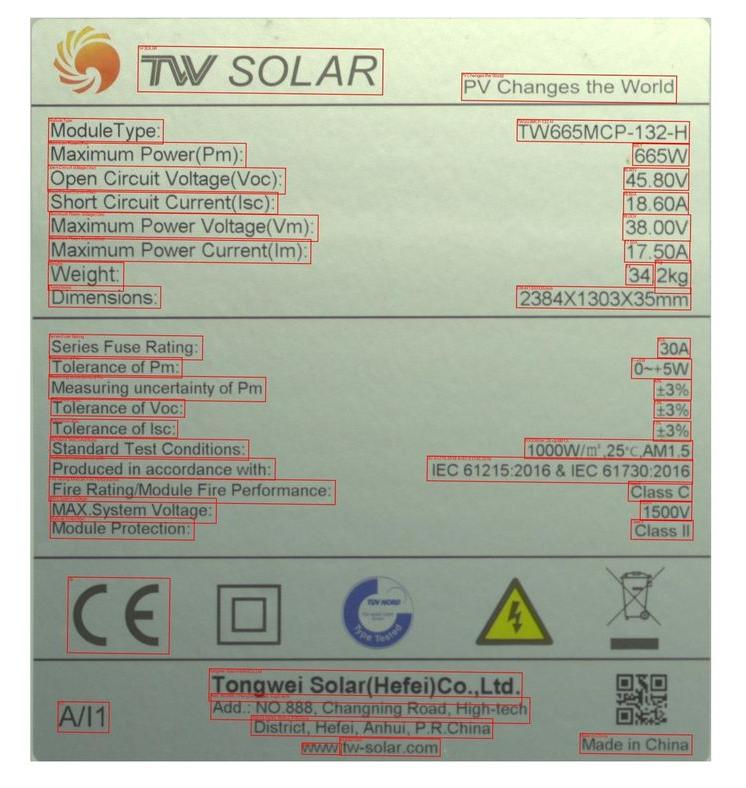

Typenschild-Erkennung – Automatisch identifiziert

Wo kommt das Modul her? Welche Materialien sind verbaut? Wieviel Silber enthält es?

Unsere KI liest Typenschilder automatisch aus – auch wenn sie verblichen, verschmutzt oder unvollständig sind. Das spart Zeit und liefert entscheidende Parameter für die Prozesssteuerung beim Recycling.

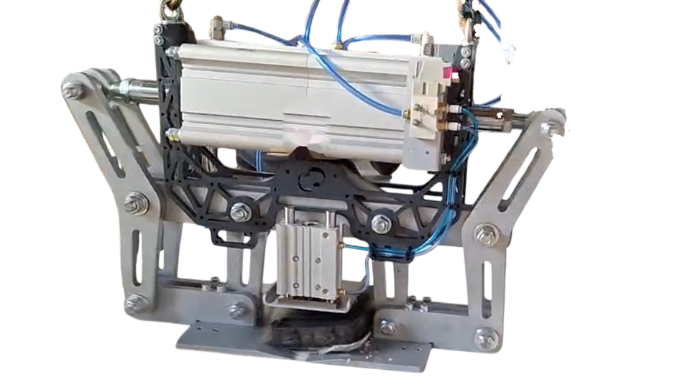

Anschlussdosenentfernung

Die Anschlussdose ist eine zentrale Fehler- und Störquelle im Recyclingprozess – deshalb wird sie bei uns automatisiert und kontrolliert entfernt.

Ein präziser, materialschonender Prozess trennt Dose und Verkabelung sauber vom Modul, minimiert manuelle Arbeit und schafft definierte Materialströme für die nachfolgenden Schritte – effizient, reproduzierbar, sicher.

Entrahmungsanlage

Der Aluminiumrahmen beeinflusst Handling, Prozessstabilität und die Reinheit der Fraktionen – deshalb wird er bei uns automatisiert und kontrolliert entfernt.

Ein materialschonender Trennprozess löst den Rahmen zuverlässig auch bei unterschiedlichen Modultypen, reduziert manuelle Arbeit und schafft die Grundlage für saubere Stoffströme im weiteren Recycling – effizient, reproduzierbar, sicher.

Delamination - gebrochener PV-Module

Bei gebrochenen PV-Modulen liegt der Fokus auf prozesssicherer Auftrennung trotz Glasbruch. Die Prozessführung ist darauf ausgelegt, Glas zuverlässig auszutragen und den verbleibenden Verbundstoffstrom stabil zu separieren – auch bei heterogenem Inputmix.

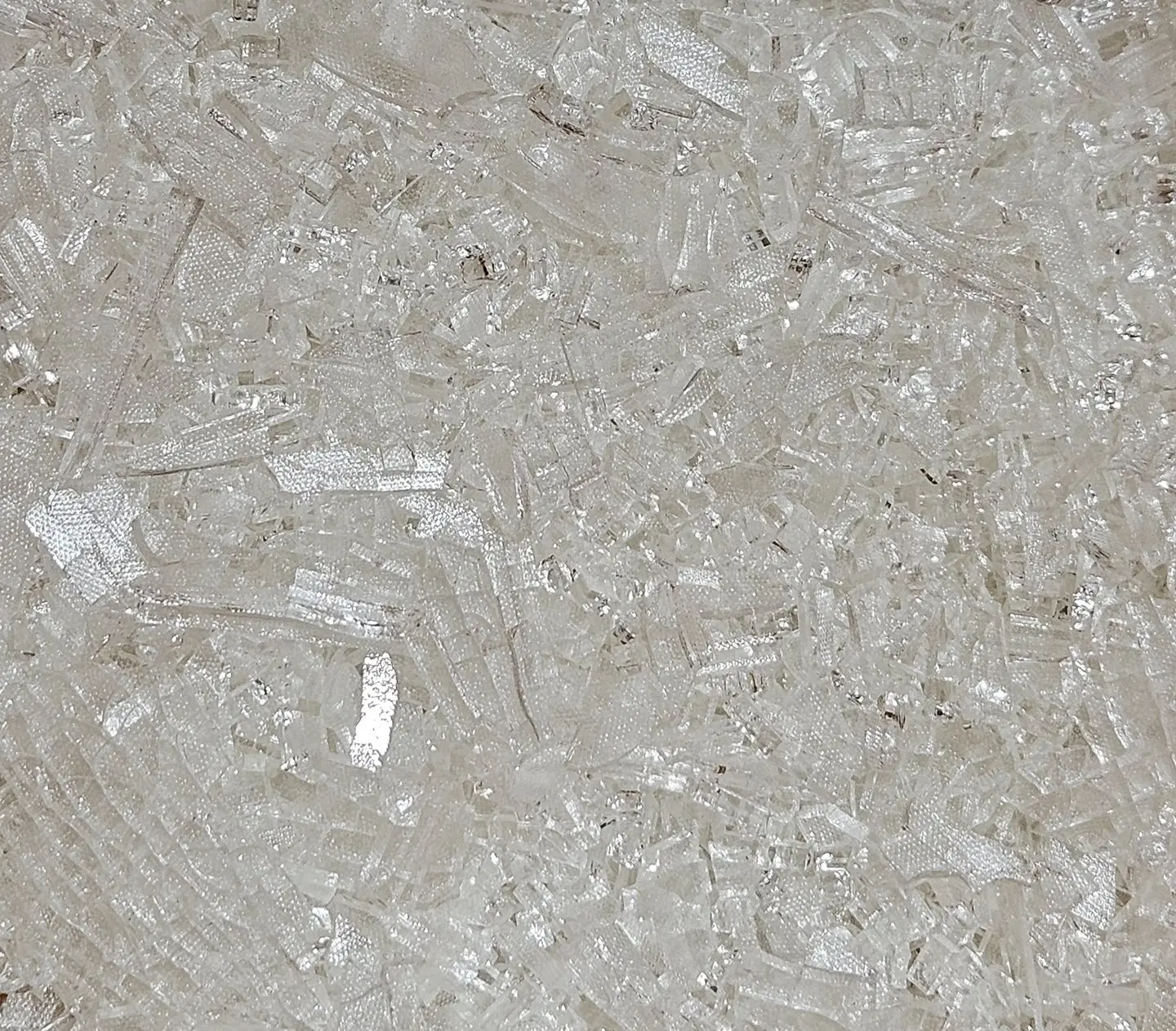

Als Output entstehen definierte Fraktionen: Glas als Scherben sowie ein separater Verbundstoffstrom (glasarm bis weitgehend glasfrei, je nach Input und Auslegung). Optional kann eine zusätzliche Sortierung/Feinaufbereitung vorgesehen werden, wenn höhere Reinheitsanforderungen gefordert sind.

Delamination intakter PV-Module

Bei intakten PV-Modulen ist das Ziel, die Schichten so zu trennen, dass Glasqualität und Ausbeute möglichst hoch bleiben. Der Prozess wird so geführt, dass die Trennung kontrolliert und reproduzierbar erfolgt – ohne unnötige Beschädigung der Glasfraktion.

Das Ergebnis sind klar definierte Stoffströme: eine hochwertige Glasfraktion (projekt- und inputabhängig als ganze Scheibe oder definierte Scherben) sowie ein separater Verbundstoffstrom aus Einkapselung/Zellverbund und Rückseitenmaterial für nachgelagerte Verwertung.