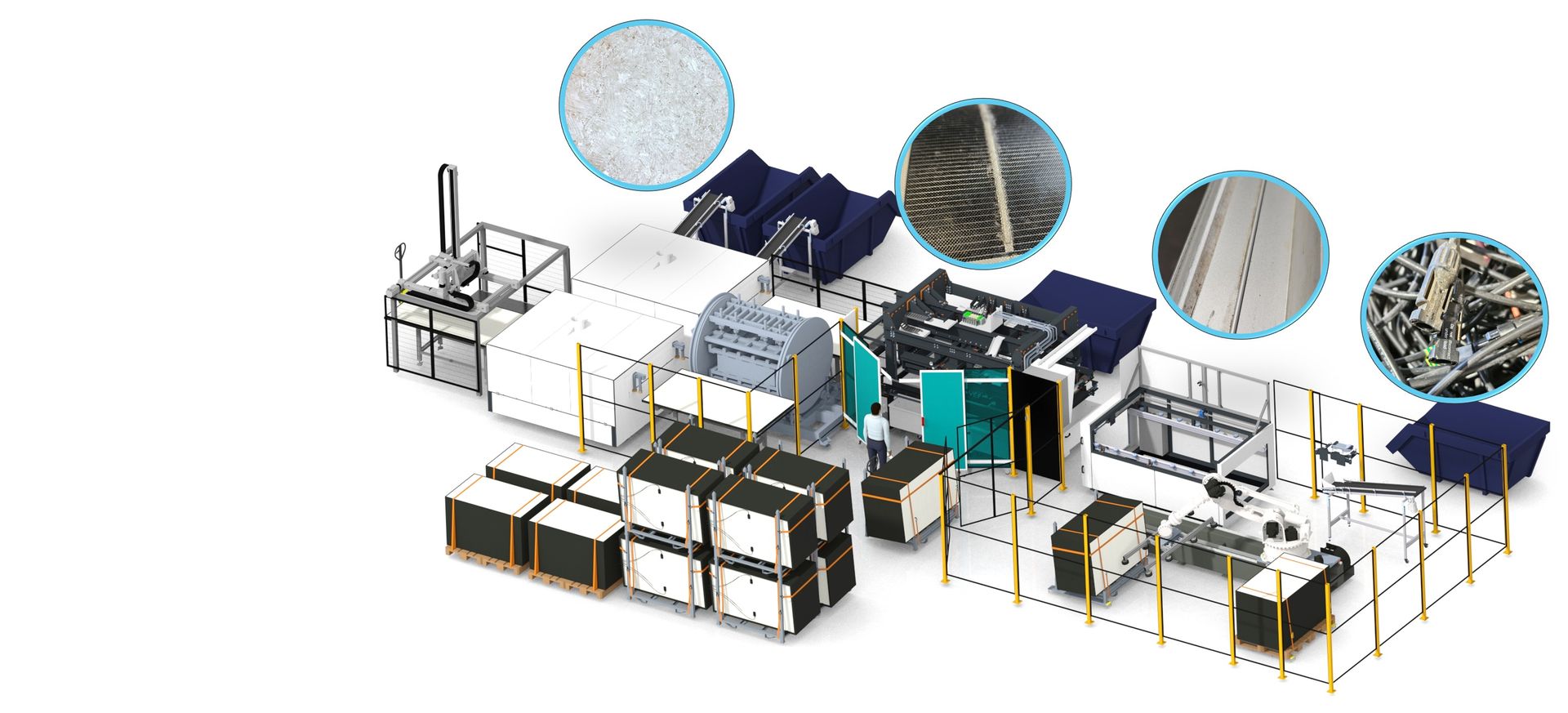

Fully Automated PV Module Recycling Line

Zero-touch logistics. Defined material fractions. Minimal staffing.

- 1 operator per shift thanks to robotics & automated detection

- High purity fractions through clean separation and post-cleaning of the metal stream

- 75–90 modules/hour for scalable PV integration

Recycling PV modules means:

Separating the composite - not just shredding.

PV modules are composite products made of glass, metals, polymers and cell materials. Without clean pre-separation, mixed fractions occur, leading to rework and unnecessary OPEX. The goal is a process that reduces handling, defines fractions, and makes PV as a material stream economically integrable into existing recycling infrastructures.

Mass vs. value in a PV module: hy Why clean fractions matter

Glass is the largest share by mass — but the economic value lies in smaller material shares. That’s why pre-separation instead of shredding is the key to high purity fractions and better revenues.

“The numbers in brackets refer to layers (1–7) in the module structure shown on the left.”

The aluminium frame provides the module’s mechanical stability, protects the glass edge, and makes installation and transport easier. For recyclers, aluminium is a valuable metal stream — but only if it is discharged with as little glass contamination as possible.

Why is this relevant for recycling?

- Purity = revenue: glass residues in the profile reduce the quality of the metal stream and increase rework.

- Process goal: remove the frame as controlled as possible and — depending on the module condition — apply post-cleaning to minimize glass residues.

Typical specifics

- Frame profiles vary by manufacturer and generation (geometry, corner joints, seals).

- With broken glass, shards often get “wedged” into the frame groove — and that is exactly where purity losses typically occur in practice.

The front glass provides most of the module’s mechanical protection and ensures high light transmission. It is typically tempered solar glass and represents the largest mass share of the module.

Why is this relevant for recycling?

- Mass driver: glass is the largest output stream — therefore glass quality strongly influences overall economics.

- Quality lever: “clean” glass (low polymer/cell-material residues) is far easier to valorize than mixed glass.

Typical challenges

- Broken modules create a wide particle-size distribution; fine fractions increase dust and handling effort.

- Glass is tightly bonded to the encapsulant — without an effective separation step it remains “composite” material.

Das Einkapselungsmaterial ist die transparente Schicht zwischen Glas und Solarzellen. Es sorgt für Haftung, Polsterung und Schutz gegen Feuchtigkeit, Sauerstoff und mechanische Spannungen. Kurz: Es „klebt“ die Modulschichten dauerhaft zusammen.

Häufige Materialien

- EVA (Ethylen-Vinylacetat): sehr verbreitet (Standard seit vielen Jahren).

- POE (Polyolefin-Elastomer): in neueren Modulen häufiger, u. a. wegen besserer Feuchte-/PID-Beständigkeit.

- Misch-/Co-Extrudate existieren ebenfalls – je nach Hersteller und Generation.

Warum ist das so wichtig? (auch für Lebensdauer)

- Das Encapsulant schützt die Zellen und Lötstellen vor Korrosion/Feuchtigkeit.

- Alterung (z. B. Vergilbung, Versprödung, Delamination) kann Leistung und Sicherheit stark beeinflussen.

Warum ist es eine Recycling-Herausforderung?

- Das Encapsulant ist genau dafür entwickelt, dauerhaft zu haften – und zwar zwischen Glas und Zellen.

- Es ist thermisch und chemisch stabil genug, um 25–30 Jahre Outdoor-Betrieb zu überstehen.

- Beim Trennen entstehen sonst Mischfraktionen (Glas + Polymer + Zellreste), die schwerer zu verwerten sind.

Die Solarzellen sind der aktive Teil, der Licht in Strom umwandelt. In Standardmodulen handelt es sich meist um Silizium-Zellen mit Metallkontakten und Sammelschienen (Busbars).

Why is this relevant for recycling?

- Wert steckt in kleinen Anteilen: Metallische Bestandteile (z. B. Silber in Kontaktierungen, Kupfer in Leitern/Bändern) sind wertrelevant, obwohl der Massenanteil klein ist.

- Zellen sind fragil – beim falschen Prozess werden sie zu feinem Material, das schwieriger zu sortieren ist.

Typical challenges

- Unterschiedliche Zelltechnologien/Generationen (z. B. M-Typen, Halbzellen, unterschiedliche Metallisierung) verändern die nachgelagerte Verwertung.

- Zellmaterial ist im Laminat eingebettet – ohne saubere Trennung bleibt es Teil einer Verbundfraktion.

Die zweite Encapsulant-Schicht verbindet Zellen mit der Rückseite (Backsheet). Funktional ähnlich wie oben: mechanischer Schutz, Haftung und elektrische Isolation in Kombination mit der Rückseite.

Why is this relevant for recycling?

- Diese Schicht ist Teil der Laminat-/Verbundfraktion (Encapsulant + Zellen + Rückseitenfolie).

- Je sauberer diese Fraktion vom Glas getrennt ist, desto besser sind alle nachfolgenden Stoffströme.

Typical challenges

- Alterung kann Haftung verändern: mal lässt sich das Laminat leichter lösen, mal „klebt“ es stärker (unterschiedliche Hersteller/BOMs).

- Thermische Prozesse müssen so geführt werden, dass Glasqualität und Polymer-/Zellfraktion nicht unnötig vermischt werden.

Das Backsheet ist die rückseitige Schutzschicht. Es sorgt für elektrische Isolation, Schutz vor Feuchtigkeit/UV und mechanische Robustheit. Je nach Bauart ist das eine Polymerfolie (typisch bei Glas-Backsheet-Modulen) oder eine zweite Glasscheibe (Glas-Glas-Module).

Häufige Materialien

- Mehrschichtfolien, oft auf Basis von PVF/PVDF oder anderen polymeren Barriere-/Schutzschichten (je nach Generation/Hersteller).

- Additive/Schichten für UV-Stabilität und Barriereeigenschaften.

Why is this relevant for recycling?

- Das Backsheet ist Teil des Laminats und beeinflusst die Trennbarkeit wesentlich.

- In älteren Modulen können bestimmte Materialsysteme problematischer sein (z. B. stärkere Versprödung, Risse, Ablösung) – das ändert den Prozess und die Outputqualität.

Die Anschlussdose ist die elektrische Schnittstelle des Moduls. Sie enthält Anschlussklemmen, Dioden (Bypass) und führt die Kabel nach außen. Für Recycler ist das ein separater, sehr sinnvoller früher Stoffstrom.

Why is this relevant for recycling?

- Kupferpfad: Kabel und Teile der Anschlussdose gehen direkt in bewährte Kabel-/Metallprozesse.

- Qualitätsschutz: Wenn Anschlussdose/Kabel früh und kontrolliert entfernt werden, reduziert das Störstoffe in Glas/Metallfraktionen.

Typical challenges

- Dose ist verklebt/vergossen und sitzt je nach Hersteller unterschiedlich.

- Mechanische Entfernung muss so passieren, dass Glas nicht unnötig bricht (Qualität & Staub/Handling).

Our solution: Fully automated PV module recycling line

Here you can see how 2nd Cycle separates PV modules step by step into defined value fractions — by hovering/clicking on the stations.

Benefits at a glance

High throughput - scalable in operation

Designed for 75–90 modules/hour (depending on type & condition, approx. 2 t/hour) — ideal as an add-on for existing recyclers.

Zero-touch / 1 operator per shift

Robotics + automated detection reduce manual interventions to monitoring and container exchange.

High purity fractions - less rework

Defined material streams instead of mixed material: aluminium, glass, cables/junction box, laminate.

And that translates directly into economics

When automation works, you see it in unit costs - and in margin.

High throughput, zero-touch operation and defined material fractions directly improve economics: OPEX per module (fixed + variable) decreases with higher utilization - and margin per module from secondary raw materials increases.

Margin per PV module = revenues from secondary raw materials − OPEX per module (fixed + variable)

The acceptance fee is not included here and comes additionally on top of the margin.

The higher the utilization, the stronger the fixed-cost leverage: fixed operating costs are spread across more modules, which noticeably reduces OPEX per module. At the same time, process stability reduces rework and improves fraction quality — supporting the revenue side. The result: a margin that grows with utilization.

- Fixed-cost leverage: more output → lower OPEX per module (fixed costs scale)

- Zero-touch operation: stable staffing, fewer interventions, less downtime

- Clean fractions: less rework → better offtake options

Scaling effect vs. utilization:

Illustration to visualize scaling across 20–100% utilization (example).

100% = 2-shift operation ≈ 270,000 modules/year or ≈ 5,300 t/year

Dependent on input mix/BOM, energy & labor costs, shift model, line availability and revenue/offtake structure. Project-specific assumptions are provided upon request.

All process steps in detail

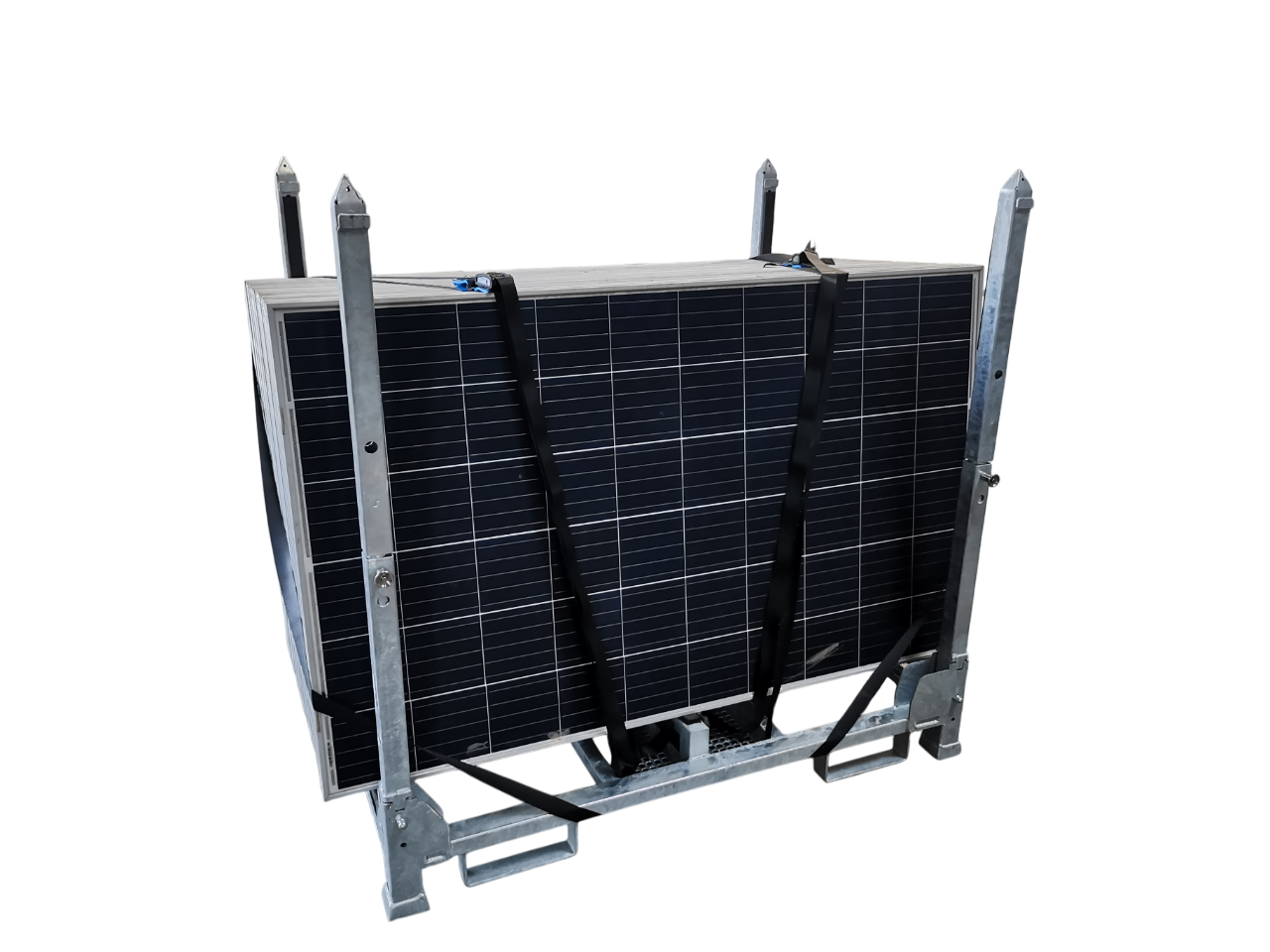

SolarBox & logistics system — safely packed, intelligently transported

Secure transport is the foundation for every quality control, reuse, and high-quality recycling process:

Our specially designed reusable transport box protects PV modules on their way to the facility – compatible with robotic handling, stackable, and reusable. The first box specifically developed for 2nd life applications.

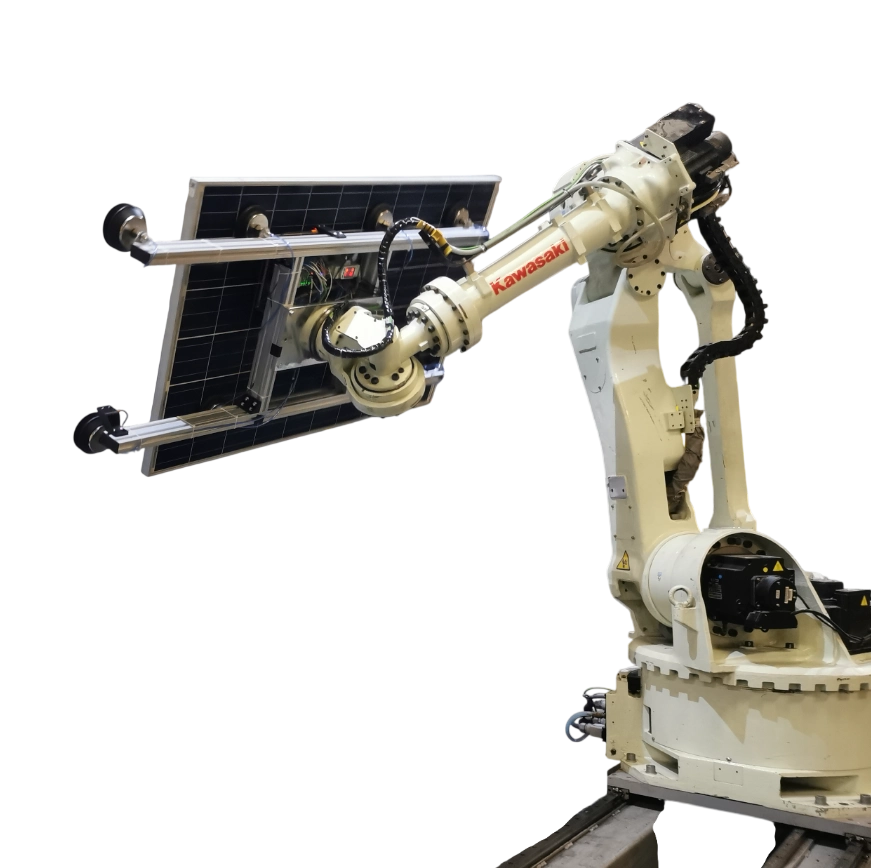

Module Measurement – Length, Width, Position

There are almost as many PV module types as grains of sand – we automatically capture all relevant features:

Using modern 2D vision and robotics, we precisely measure the outer dimensions, cell layout, junction box position, label position and more — ensuring smooth line operation.

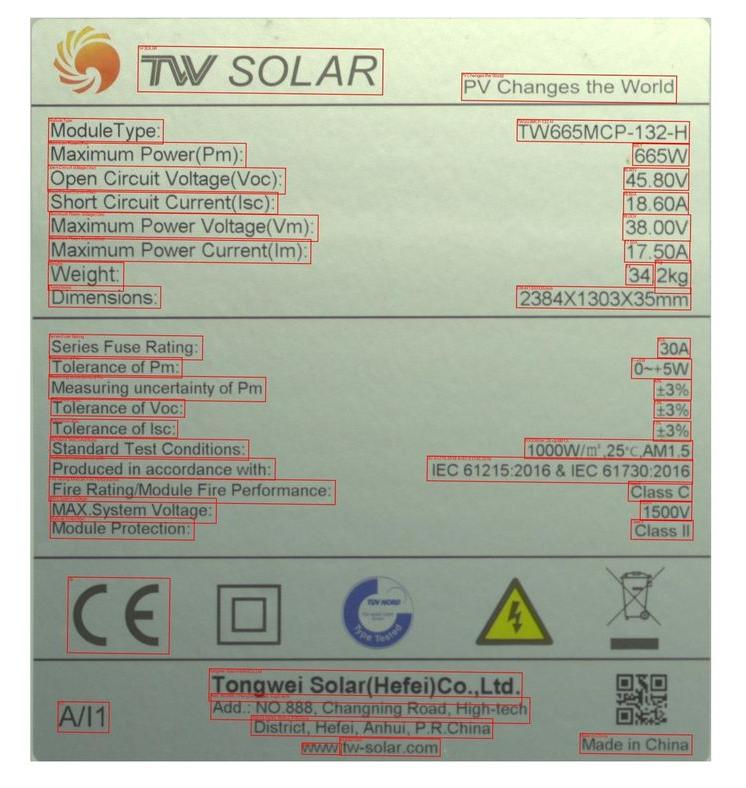

Nameplate Recognition – Automatically Identified

Where does the module come from? Which materials are built in? How much silver does it contain?

Our AI automatically reads nameplates – even when they are faded, dirty, or incomplete. This saves time and provides crucial parameters for recycling process control.

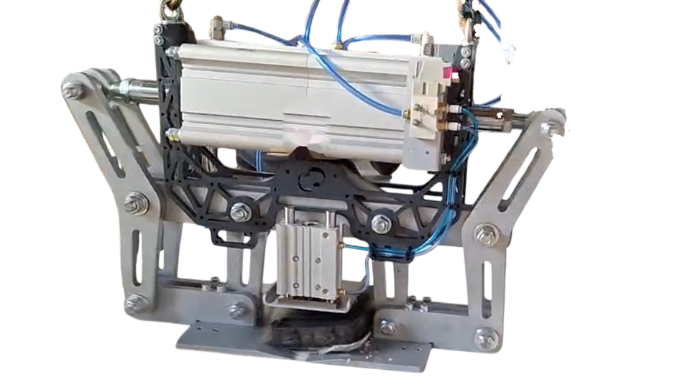

Junction box removal

The junction box is a key source of process disruption and contamination — that’s why we remove it automatically and in a controlled manner.

A precise, material-gentle process separates the box and cabling cleanly from the module, minimizes manual work and creates defined material streams for subsequent steps — efficient, repeatable, safe.

De-framing unit

The aluminium frame affects handling, process stability and fraction purity — that’s why we remove it automatically and in a controlled way.

A material-gentle separation process reliably removes the frame across different module types, reduces manual work and creates the foundation for clean material streams in downstream recycling — efficient, repeatable, safe.

Delamination of broken PV modules

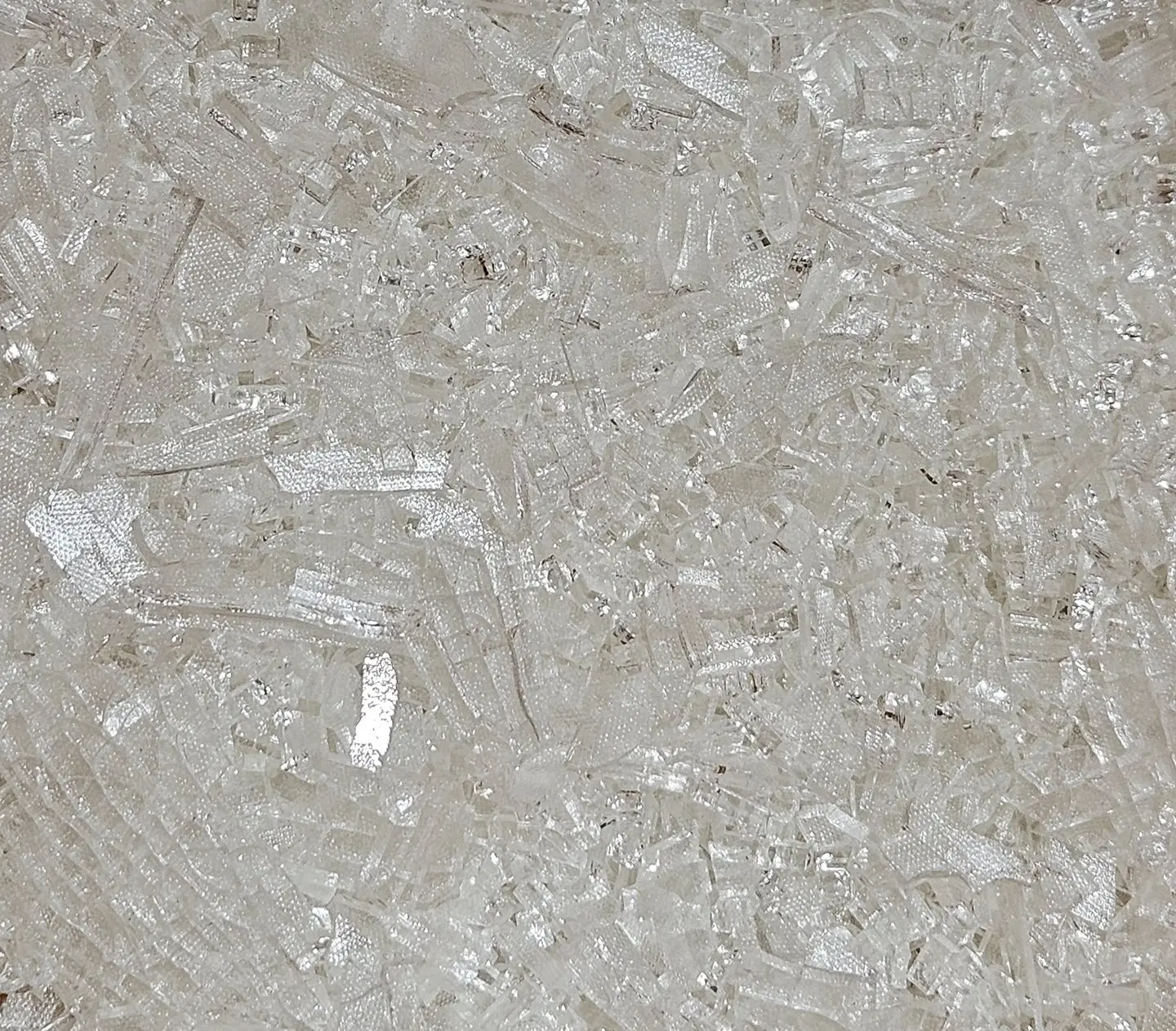

For broken PV modules, the focus is on process-stable separation despite glass breakage. The process is designed to reliably discharge glass and consistently separate the remaining composite stream—even with heterogeneous input mixes.

The outputs are defined fractions: glass as cullet and a separate composite stream (low-glass to largely glass-free, depending on input and configuration). Optional sorting/fine-cleaning can be added when higher purity requirements are needed.

Delamination of intact PV modules

For intact PV modules, the goal is to separate the layers in a way that maximizes glass quality and yield. The process is designed for controlled, repeatable separation—avoiding unnecessary damage to the glass fraction.

The result is clearly defined material streams: a high-quality glass fraction (project- and input-dependent, either as full sheets or defined cullet) and a separate composite stream consisting of encapsulant/cell laminate and backsheet for downstream processing.